Überlegene technische Merkmale

Kernvorteile der Verwendung von Zink

Präzision

Zinklegierungen sind für endabmessungsnahes Gießen nahezu unschlagbar. Bei kleinen Teilen wird eine reproduzierbare Maßhaltigkeit von weniger als 0,03 mm [siehe auch „Technische Richtlinien Gießen”, BDGuss] eingehalten – eine Größenordnung, die oftmals im Bereich der Toleranzgrenze der Gießmaschine liegt. Es gibt nur sehr wenige Verfahren, mit denen so zuverlässig und präzise endabmessungsnahe Teile hergestellt werden können und die in vielen Fällen eine mechanische Nachbearbeitung überflüssig machen. „Net Shape“ oder „Zero Machining“ ist einer der ganz großen Vorteile von Zinkdruckguss.

Spanende Bearbeitung

Die schnelle, störungsfreie Bearbeitbarkeit von Zinkdruckgussteilen minimiert die Abnutzung der Werkzeuge und damit die Bearbeitungs-kosten insgesamt.

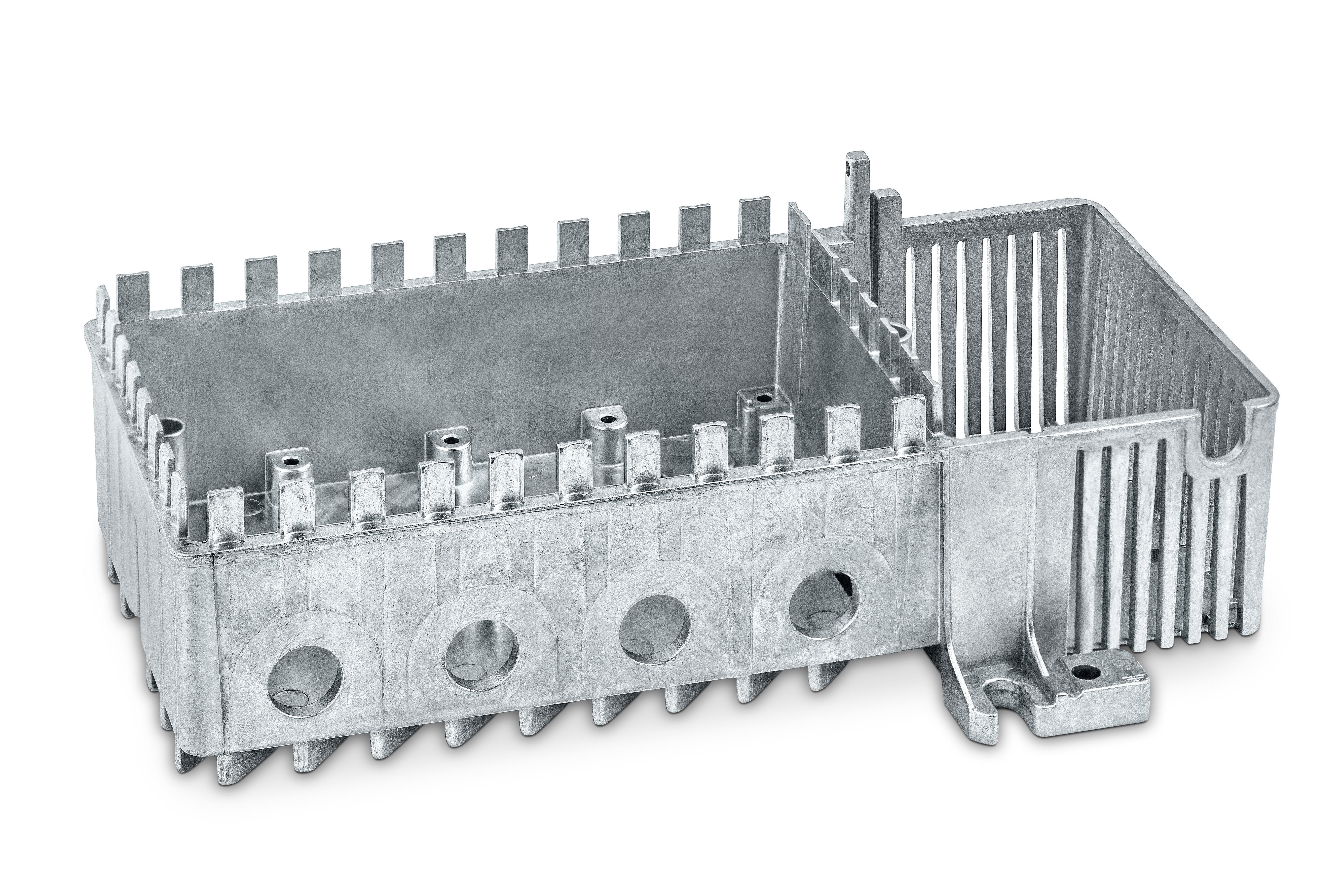

Dünnwandguss

Alle Zinkdruckgusslegierungen (auch ZA) zeichnen sich durch außergewöhnliche Fließeigenschaften aus und erlauben einen sehr dünnwandigen Guss. Wandstärken von 0,3 mm können in Serie gegossen werden. Dünnwandguss ermöglicht die Produktion kleinerer, leichterer und damit energie- und kosteneffektiverer Teile.

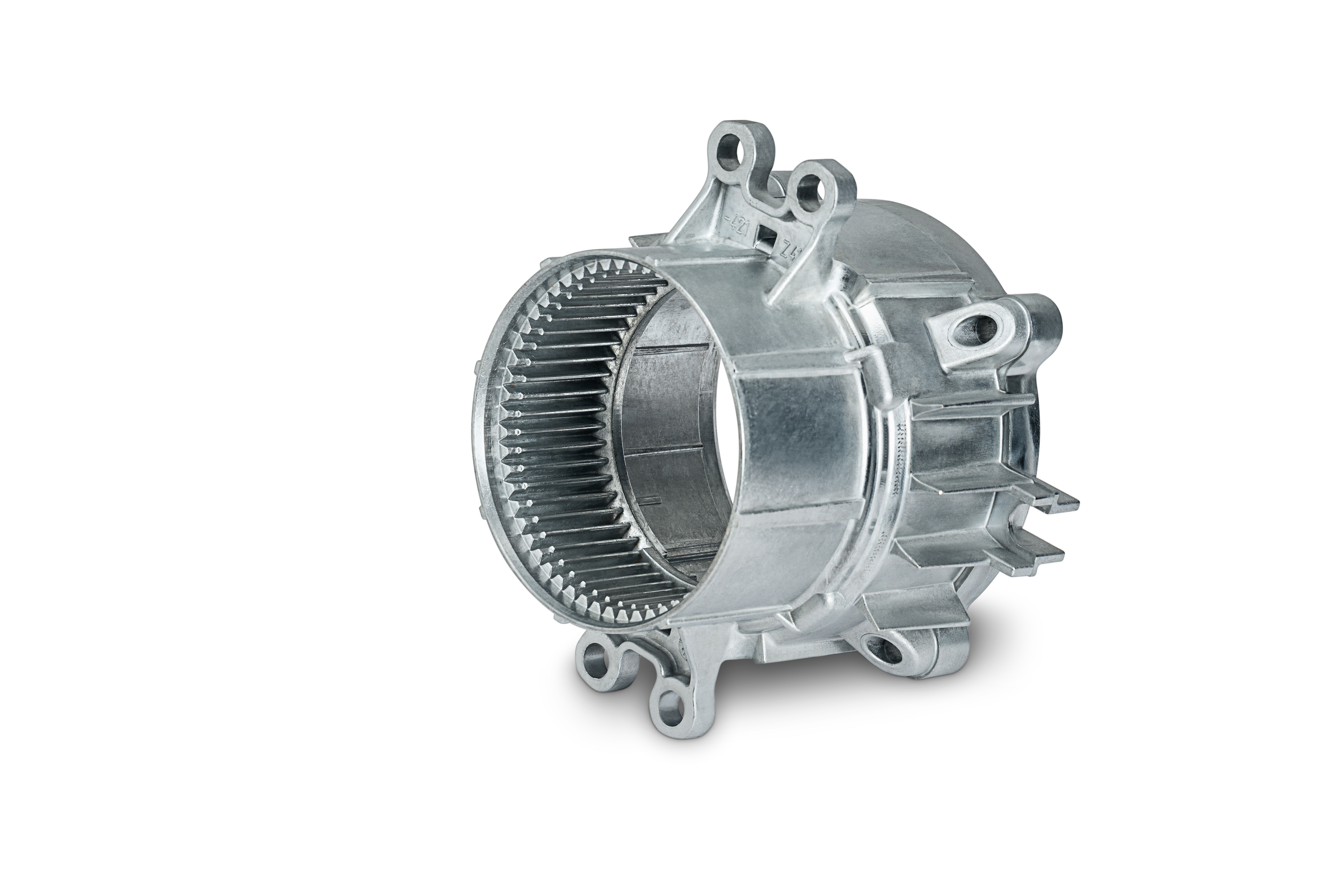

Kein Lösungswinkel

Der Konizitätswinkel ist die Konizität auf der Oberfläche einer Gussform, die erforderlich ist, um die Entformung des fertig gegossenen Teils zu ermöglichen. Beim Guss von Zinklegierungen kann mit minimalen Konizitätswinkeln gearbeitet werden. In einigen Fällen kann sogar ganz auf einen Konizitätswinkel verzichtet werden. Das ist ein wesentlicher Vorteil, wenn Teile für einen beweglichen mechanischen Kontakt gegossen werden, beispielsweise für Antriebe. Der Entfall interner Konizitätswinkel erlaubt Kostenreduktionen durch endabmessungsnahes Gießen.

Maßhaltigkeit

Klassische Zinklegierungen zeichnen sich ebenso wie die vom Typ ZA-8 und ZA-12 durch ausgezeichnete Maßhaltigkeit im Gusszustand aus. Dabei kann es aber sein, dass ZA-27 einer zusätzlichen künstlichen Alterung bedarf, um bei außerordentlichen Anforderungen an die Toleranzen Alterungsprozesse zu minimieren. Hierzu werden die Gussteile für eine definierte Zeitspanne auf eine Temperatur von 95 °C bis 105 °C aufgeheizt.

Fügen

Bei Bedarf erlaubt es die hohe Duktilität von Zink, Gussteile kontrolliert so zu verformen, dass die gewünschte Endform erzielt werden kann - oder aber so, dass auf kostengünstige Weise durch Biegen, Prägen, Verdrehen oder Stauchen eine Verbindung zu einer benachbarten Komponente hergestellt werden kann. Übliche kostengünstige Techniken, die beim Fügen von Zinkdruckgussteilen mit anderen Komponenten zum Einsatz kommen, schließen eingegossene Gewinde ebenso ein wie Nieten, Falzen und Bördeln.

Darüber hinaus können Zinkdruckgussteile auch durch Kleben und Schweißen (MIG und TIG) gefügt werden, wobei Schweißen wegen der großen Produktionsvolumina, die oftmals damit verbunden sind, als Fügetechnik für Zinkdruckguss eher unüblich ist.